allumìnio

IndiceDefinizione

sm. [sec. XIX; dal latino scientifico aluminium, tratto da allumina]. Elemento chimico di simbolo Al, peso atomico 26,98 e numero atomico 13, appartenente al III gruppo del sistema periodico. Ha un solo isotopo stabile, 8 Al. È uno degli elementi più diffusi della litosfera, presente in forma di silicati e di ossidi in molti minerali della crosta terrestre, della quale costituisce circa l'8% in peso; non è stato mai trovato allo stato “nativo”. L'alluminio puro è un metallo dal caratteristico colore bianco argenteo, molto leggero (d=2,70), cristallizza nel sistema monometrico con reticolo cubico a facce centrate; fonde a 660,2 ºC e bolle a 2056 ºC. L'alluminio presenta una conducibilità elettrica assai elevata, anche se inferiore a quella del rame: data però la sua leggerezza (il suo peso specifico è meno di 1/3 di quello del rame), i conduttori elettrici di alluminio presentano, rispetto al peso, una conducibilità elettrica circa doppia di quella del rame e ciò ne ha consentito l'impiego anche nella costruzione di elettrodotti. L'alluminio presenta un'elevata reattività chimica e in particolare un'alta affinità per l'ossigeno che lo porta a combinarsi con esso con grande sviluppo di calore: questa proprietà viene utilizzata sia nei processi di alluminotermia, sia nella fabbricazione di esplosivi (ammonal). Esposto all'aria, si ricopre immediatamente di una sottile pellicola estremamente compatta e aderente di ossido, che protegge il metallo sottostante da un ulteriore attacco atmosferico. Viene attaccato dall'acido cloridrico anche diluito con sviluppo di idrogeno e inoltre dalle soluzioni degli idrossidi alcalini nelle quali si discioglie con sviluppo di idrogeno e la formazione di alluminati. Non viene invece attaccato dall'acido nitrico concentrato, tanto da poter essere impiegato nella costruzione di serbatoi destinati a contenere l'acido stesso. Il minerale più importante dal quale si ricava il metallo è la bauxite, composta essenzialmente da una miscela di allumine idratate

e idrossido di alluminio Al(OH)₃, più idrossido ferrico, silice e ossidi di titanio e manganese in piccole quantità, e da sostanze argillose. Altri minerali dell'alluminio sono: la criolite, fluoruro doppio di alluminio e sodio (3NaF∤AlF₃); la leucite, metasilicato di alluminio e potassio, KAl(SiO₃)₂; il corindone Al₂O₃, allumina pura variamente colorata per la presenza in tracce di ossidi metallici, come cromo, ferro, titanio, nichel; la nefelina, silicato di alluminio e sodio NaAlSiO4; la laterite, che imbevendosi di acqua dà luogo all'argilla; la labradorite, feldspato contenente il 50-70% di anortite; le miche.

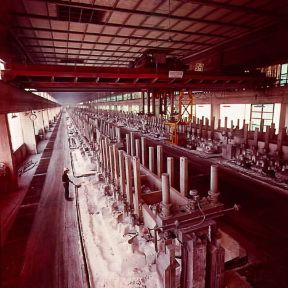

Alluminio. Sala per la produzione elettrolitica di alluminio fuso.

De Agostini Picture Library

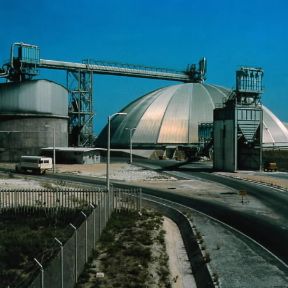

Alluminio. Impianto per la produzione dell'alluminio in Ghana.

De Agostini Picture Library/G. Ricatto

Chimica: i composti dell'alluminio

L'alluminio forma diversi composti (tutti incolori o di colore bianco eccetto i sali che derivano da acidi di per sé colorati), il più importante dei quali è senz'altro l'ossido Al₂O₃ (allumina); l'alluminio risulta quasi sempre trivalente e presenta sia il carattere di elemento non metallico, come negli alluminati, sia, più spesso, il carattere di elemento metallico: da quest'ultimo comportamento deriva tutta una serie di sali nei quali l'alluminio funge da catione trivalente come per esempio il cloruro, AlCl₃, il solfato Al₂(SO4)₃, ecc. Dato il suo carattere di anfolita, l'idrossido Al(OH)₃, che si presenta sotto forma di un solido bianco gelatinoso, si discioglie sia nelle soluzioni acide sia in quelle fortemente basiche. I sali cui esso dà luogo con gli acidi presentano in maggior o minor misura il fenomeno dell'idrolisi e le loro soluzioni mostrano perciò reazione acida. Il cloruro di alluminio, AlCl₃, può tra l'altro ottenersi per azione del cloro elementare sull'alluminio metallico: in molte sue proprietà richiama i cloruri degli elementi non metallici, per esempio è abbastanza volatile e facilmente solubile in acqua, con reazione fortemente acida; cristallizza dalle sue soluzioni acquose sotto forma di esaidrato (AlCl₃∤6H₂O), in grandi cristalli incolori e deliquescenti. Il cloruro anidro è usato come catalizzatore per la produzione di svariate sostanze (antrachinone, gomma butilica, ecc.) e in alcuni processi di cracking e di alchilazione. Solubilissimo in acqua è anche il solfato di alluminio, Al₂(SO4)₃, che per cristallizzazione dalle sue soluzioni acquose dà luogo a idrati diversi; molto importanti sono i solfati doppi cui esso dà luogo con i solfati di molti metalli monovalenti e che costituiscono la serie degli allumi. Di notevole importanza sono anche i fluoruri d'alluminio, composti di formula AlF₃(trifluoruro) e AlF(monofluoruro). Il più usato è l'AlF₃, ottenuto per reazione di idrato di alluminio con una soluzione acquosa di acido fluoridrico; trova impiego come elettrolita nelle celle elettrolitiche per la produzione di alluminio, e come ingrediente di ceramiche, vetri, smalti. I sali dell'alluminio con gli acidi organici, come per esempio l'acetato di alluminio, Al(COOCH₃)₃, in soluzione acquosa diluita si idrolizzano a caldo in modo praticamente completo separando un precipitato di idrossido; per questa ragione l'acetato di alluminio costituisce un mordente largamente usato per la tintura mediante coloranti acidi. Un altro importante composto organico è il trialchile d'alluminio Al(CH₂+₁)₃, impiegato come co-catalizzatore nelle reazioni di polimerizzazione di polietilene, polipropilene e polibutadiene.

Metallurgia: generalità

L'alluminio è apparso alla ribalta metallurgica solo all'inizio del secolo scorso, nonostante alcuni suoi composti, come l'allume, fossero noti già in epoche più remote. Fu separato per la prima volta da H. C. Oersted nel 1825 per riduzione del cloruro di alluminio AlCl₃ con potassio metallico e, poco più tardi, con lo stesso metodo da F. Wöhler (1827). Successivamente questo metodo venne perfezionato da Saint-Claire-Deville (1854), ma il metallo acquistò importanza dal punto di vista delle applicazioni industriali solo dopo il 1886, quando P. L. Héroult (Francia) e Ch. M. Hall (USA) brevettarono contemporaneamente un metodo di fabbricazione per elettrolisi di un bagno fuso di criolite più allumina, e grazie anche allo sviluppo dell'elettrotecnica che fornì a basso costo le grandi quantità di energia elettrica richieste dal processo. La preparazione, a partire dalla bauxite, dell'ossido di alluminio puro (allumina) da destinare alle celle elettrolitiche per la fabbricazione dell'alluminio si effettua seguendo usualmente, sia in Italia sia all'estero, il processo ideato da K. J. Bayer nel 1894. La bauxite, dopo frantumazione, essiccamento in forno rotativo e macinazione fine, viene trattata con idrossido di sodio (soda caustica) alla temperatura di 180 ºC e alla pressione di 15 atm. In queste condizioni l'allumina contenuta nel minerale reagisce con la soda caustica dando luogo alla formazione di metalluminato sodico NaAlO₂. Le impurezze, costituite essenzialmente da sali di ferro, di titanio e di silicio, sono separate dalla soluzione diluita di metalluminato sodico per decantazione e filtraggio (fanghi rossi). Dalla soluzione di metalluminato filtrata, per idrolisi (accelerata dalla presenza di idrato di alluminio solido aggiunto come catalizzatore) precipita in gran parte l'idrato di alluminio, Al(OH)₃. Successivamente l'idrato ottenuto, dopo lavaggio, viene calcinato alla temperatura di 1200 ºC e quindi viene trasformato in allumina anidra e non igroscopica adatta per la fabbricazione dell'alluminio, mentre la soluzione di soda filtrata e l'acqua di lavaggio vengono concentrate e riciclate per un successivo attacco della bauxite. Per la fabbricazione dell'alluminio non è possibile ridurre direttamente l'allumina seguendo i metodi tradizionali della metallurgia ignea (riduzione ad alte temperature), essendo un ossido molto refrattario: è allora necessario ricorrere al processo elettrochimico. L'elettrolisi viene realizzata in un bagno fuso di criolite con il 5% di allumina molto pura (Al₂O₃>99,5%), alla temperatura di 950-1000 ºC. La criolite, che è presente in natura in piccole quantità e deve perciò essere prodotta sinteticamente partendo da idrato di alluminio, soda e acido fluoridrico, viene utilizzata perché è un ottimo solvente allo stato fuso. La cella è costituita da un cassone di acciaio rivestito di refrattario, avente la parte inferiore di carbone amorfo collegata al polo negativo (catodo) di un generatore di corrente continua. Gli anodi sono formati da una serie di elettrodi, anch'essi di carbone o di altro materiale carbonioso, sospesi a mezzo di sbarre collegate fra loro. Il riscaldamento e il mantenimento della cella a temperatura costante sono realizzati dalla corrente circolante; sul fondo della cella si separa l'alluminio metallico allo stato fuso per riduzione dei cationi Al3+, presenti nel bagno per la dissociazione dell'allumina. La tensione applicata agli elettrodi della cella è di ca. 5 volt e tiene conto, oltre che dell'energia richiesta dai processi elettrochimici che avvengono agli elettrodi e delle polarizzazioni, anche dell'energia dissipata sotto forma di calore, utilizzata per mantenere la cella a temperatura costante. Nei moderni impianti il rendimento di corrente (rapporto fra la corrente utilizzata per la riduzione dell'alluminio e la corrente fatta circolare) è del 90% ca.; per la produzione di un chilogrammo di alluminio si ha un consumo di 17÷20 kWh di energia elettrica. Ai fini dell'ottenimento di un metallo molto puro e privo di elementi indesiderati la condotta del processo elettrolitico richiede la realizzazione di precise condizioni fra cui sono preminenti il grado di purezza degli elettrodi e dell'allumina.

Metallurgia: leghe

Per migliorare le caratteristiche meccaniche del metallo puro e per non comprometterne alcune proprietà peculiari, come la resistenza alla corrosione e la conducibilità elettrica, vengono effettuate aggiunte dosate di altri elementi, pervenendo così a un elevatissimo numero di leghe atte a soddisfare le molteplici esigenze della tecnica. I principali elementi che vengono aggiunti sono il rame (Cu), il silicio (Si), il magnesio (Mg), lo zinco (Zn) e il manganese (Mn); in minor quantità e al fine di soddisfare particolari esigenze metallurgiche o tecnologiche vengono introdotti altri metalli come il titanio (Ti), il nichel (Ni), il cromo (Cr), il ferro (Fe), lo stagno (Sn). La presenza dei vari elementi esalta le caratteristiche di resistenza meccanica con valori che possono essere confrontati con quelli dell'acciaio (50-60 kg/mm²). Ognuno di essi migliora alcune proprietà come la colabilità e la resistenza alle alte temperature (Si), la leggerezza, la duttilità e la lavorabilità (Mg), le dimensioni dei grani e la distribuzione dei costituenti intermedi (Ti, Mn, Cr), e inoltre conferisce particolari caratteristiche strutturali idonee al tipo di impiego cui è destinata la lega. Modificazioni strutturali con conseguente esaltazione delle più importanti caratteristiche meccaniche (resistenza alla trazione, limite di snervamento, durezza), oltre che di resistenza alla corrosione, si conseguono sottoponendo le leghe dell'alluminio a specifici trattamenti termici, quali la tempra di “soluzione”, l'invecchiamento e talvolta la ricottura. La tempra di soluzione consiste: A) nel riscaldare e mantenere sufficientemente il pezzo a una temperatura superiore al limite di solubilità della percentuale di alligante, per ottenere l'unica soluzione solida alluminio-elemento di lega, stabile alle alte temperature (450-550 ºC); B) nel raffreddare rapidamente (in acqua) in modo da evitare la precipitazione dei costituenti solubilizzati. Si ottiene così a temperatura ambiente una soluzione solida soprasatura dell'elemento di lega. Durante il successivo trattamento di invecchiamento, permanenza prolungata fino a tre-quattro giorni a temperatura ambiente (invecchiamento naturale) o di qualche ora a ca. 150 ºC (invecchiamento artificiale), si ha la precipitazione nei grani di costituenti, in una forma estremamente suddivisa e omogenea. In tal modo si ha un ancoraggio dei piani di scorrimento e il conseguente miglioramento di alcune proprietà. Secondo le norme dell'Ente Nazionale Italiano di Unificazione UNI, le leghe di alluminio sono suddivise in due gruppi principali: da fonderia, contrassegnate con la lettera G; da lavorazione plastica, indicate con la lettera P. Le leghe dei due gruppi fondamentali vengono inoltre classificate in base al metallo che, oltre l'alluminio, è in percentuale maggiore. Si hanno pertanto leghe alluminio-rame, alluminio-silicio, alluminio-magnesio, alluminio-zinco, alluminio-manganese. Di uso comune sono anche denominazioni commerciali talvolta depositate come alcufont, anticorodal, avional, ergal, ecc. La classificazione e le relative norme tengono conto, oltre che delle esigenze imposte dalle tecniche di fusione e di lavorazione per deformazione plastica, anche delle caratteristiche essenziali dei manufatti affinché questi abbiano un buon comportamento in opera. Tenendo conto inoltre dell'impiego le leghe dell'alluminio possono essere classificate in: leghe per usi generali, per le quali la scelta tiene conto prevalentemente delle caratteristiche meccaniche e delle proprietà fisiche; leghe resistenti alla corrosione, adatte per apparecchiature dell'industria chimica e per l'edilizia; leghe destinate alla costruzione di pezzi che operano a temperature superiori a 100 ºC; leghe per usi speciali, per la costruzione di pezzi per i quali sono richieste particolari caratteristiche tecnologiche, come, per esempio, le leghe per cuscinetti e particolari antifrizione. L'alluminio viene largamente impiegato in siderurgia nella fabbricazione degli acciai sia come disossidante, sia come elemento di lega, per la preparazione dei bronzi all'alluminio, delle leghe superleggere al magnesio e di molte leghe resistenti al calore in ambiente ossidante. Una nuova lega, una volta e mezza più resistente del duralumin (la più versatile delle leghe di alluminio in termini di leggerezza e resistenza alle pressioni) è quella messa a punto dalla società giapponese YKK e da un gruppo di ricercatori dell'Università di Tohoku. La lega, che contiene meno del 3% di metalli diversi dall'alluminio, si ricicla inoltre molto meglio rispetto agli altri materiali in uso. La sua fabbricazione è simile a quella delle sottili pellicole semiconduttrici: i materiali vengono innanzitutto vaporizzati in una camera sotto vuoto e i sottili strati sono quindi depositati su substrati di rame. Dotate di una struttura semicristillina e semiamorfa, le leghe così elaborate possiedono un'accresciuta resistenza: una barra della nuova lega ha resistito a una forza di trazione di 80 t per cm².

Metallurgia: lavorazione

L'alluminio è un metallo notevolmente malleabile e duttile e quindi può essere facilmente lavorato a freddo e ridotto in lamine e fili sottilissimi (fino a qualche millesimo di millimetro). Ha un elevato potere riflettente. Presenta caratteristiche meccaniche molto basse: carico di rottura R=7/10 kg/mm²; limite di snervamento Rs=3/4 kg/mm². Ottime sono le caratteristiche di resistenza alla corrosione atmosferica e da parte dell'acqua poiché, come si è detto all'inizio, sull'alluminio si forma un sottile strato protettivo di ossido compatto, molto aderente e tenace, che ostacola l'ulteriore attacco del metallo. Tale pellicola protettiva può essere prodotta con spessore variabile fino a 25/30 μm, con un processo di anodizzazione nel quale il metallo è l'anodo di una cella elettrolitica e l'elettrolita è costituito generalmente da una soluzione di acido solforico o cromico. Lo strato così ottenuto durante il trattamento di “fissaggio” assume colorazioni gradevoli tali da giustificare le applicazioni ornamentali architettoniche. Il campo delle applicazioni del metallo puro è molto ampio (industrie chimica, elettrica, meccanica, dei trasporti, edilizia) in considerazione delle particolari caratteristiche di leggerezza, conducibilità elettrica e termica, resistenza alla corrosione, sempre che le sollecitazioni meccaniche siano piccole. Allo scopo di soddisfare le varie esigenze l'alluminio commercialeviene prodotto in diversi gradi di purezza ottenuti con successive raffinazioni elettrolitiche che vanno da una percentuale del 99% a più del 99,99%.

Produzione

L'alluminio è il più usato fra i metalli non ferrosi e il suo consumo, puro o in lega, ha subito un incremento molto rapido. All'inizio della seconda guerra mondiale se ne producevano circa 585.000 t annue, mentre al termine della guerra si erano raggiunti i 3 milioni di t; nel 1960 la produzione di alluminio di prima fusione (quello ottenuto dal minerale) si aggirava sui 4,5 milioni di t e nel 1970 sui 10,2 milioni di t. Questa straordinaria espansione si è bruscamente interrotta attorno alla metà degli anni Settanta del Novecento. Tale crisi non è stata solo una conseguenza delle crisi petrolifere di quel periodo e del concomitante raddoppio del prezzo della bauxite, ma è stata indotta anche, in linea più generale, dalla recessione dell'economia mondiale. Dopo il rallentamento della produzione e dei consumi verificatosi nel 1975 e ripropostosi poi nel corso del triennio 1980-82, una netta ripresa si è registrata nei periodi 1976-79 e nella seconda metà degli anni Ottanta. Questo trend positivo è poi ripreso negli anni Novanta e nel 1996 la produzione mondiale di alluminio di prima fusione è stata di quasi 19 milioni di t. La localizzazione degli impianti di trasformazione è stata scarsamente condizionata dalla presenza della materia prima, cioè dai giacimenti di bauxite, in gran parte presenti in Paesi del Terzo Mondo o in via di sviluppo, privi di un apparato industriale; essa, piuttosto, è avvenuta principalmente in Paesi ricchi di risorse idriche e termiche (per una tonnellata di metallo occorrono 20.000 kWh), oltre che presso i maggiori centri di consumo, che – a loro volta – sono divenuti importanti fornitori di rottame. Solo negli anni più recenti, e grazie alla sempre maggiore diffusione di questo tipo di metallurgia, si è manifestata la tendenza verso una distribuzione geografica degli impianti più ampia che in passato: nuove industrie sono state realizzate in prossimità delle miniere di bauxite (le più ingenti riserve si trovano in Australia e in Africa), anche allo scopo di favorire la crescita di regioni o Stati dall'economia arretrata. Comunque la produzione di alluminio di prima fusione è ancora fortemente concentrata in pochi Paesi che guidano la graduatoria mondiale: U.S.A., Russia, Canada, Cina, Australia, Brasile e Giappone. Accanto alla prima fusione, un'altra fonte di produzione di alluminio è rappresentata dall'utilizzazione di ritagli e rottami (alluminio di seconda fusione). A livello industriale sei grandi imprese multinazionali dominano il settore dell'estrazione della bauxite e della produzione di alluminio: il gruppo canadese Alcan, che opera in sette Paesi diversi, le tre compagnie statunitensi Alcoa, Reynolds e Kaiser, la francese Pechiney e il gruppo svizzero Alusuisse. Insieme esse forniscono circa il 63% della produzione mondiale di alluminio, fatto che consente loro una formazione dei prezzi di regime monopolistico. In Italia la produzione di metallo iniziò a Bussi (Pescara) nel 1908 con 600 t. Successivamente la metallurgia dell'alluminio si è sviluppata, in funzione anche del generale processo di crescita industriale del Paese. I maggiori stabilimenti si trovano a Marghera, Mori (Trento), Bolzano, nell'area di influenza milanese e torinese, a Genova, Firenze, Napoli e a Portovesme, in Sardegna. Per quanto riguarda la struttura del settore, occorre notare come abbia assunto particolare rilievo la produzione di alluminio di seconda fusione. Il rapporto tra produzione primaria e produzione secondaria si è così alterato a favore di quest'ultima.

Bibliografia

Per gli aspetti chimici

L. Malatesta, Chimica inorganica, Milano, 1968; Autori Vari, Enciclopedia internazionale di chimica, I, Roma, 1969; L. Bresciani, L'ossidazione anodica dell'alluminio, Napoli, 1979.

Per gli aspetti metallurgici

C. Panseri, L'alluminio e le sue leghe, Milano, 1966; K. R. van Horn, Aluminium, Ohio, 1967; M. Rispoli, G. Codoganto, A. Tedeschi Toschi, Industria dell'alluminio, Milano, 1987.