ceràmica

IndiceLessico

Sf. [sec. XIX; da ceramico].

1) Impasto di argilla e altre sostanze che viene modellato e quindi consolidato mediante processi di cottura per fabbricare maioliche, porcellane, terrecotte, ecc.: una tazza di ceramica.

2) L'arte e la tecnica che riguarda la fabbricazione di tali oggetti.

3) Specialmente al pl., oggetto prodotto da tale arte: una collezione di ceramiche dipinte. § Tradizionalmente riservato ai manufatti prodotti mediante la cottura di un impasto terroso, il termine è ormai usato in senso più generale per indicare tutti i prodotti ottenuti per cottura di composti inorganici e cioè anche composti vetrosi e refrattari a base di miscele di ossidi metallici. Alcune ceramiche speciali vengono realizzate per sinterizzazione. Nel significato tradizionale, la ceramica richiede procedimenti di volta in volta diversi per ogni tipo di prodotto ceramico, tutti però comprendenti le seguenti operazioni: scelta delle materie prime, preparazione degli impasti, foggiatura, essiccamento, cottura, rivestimenti e decorazioni.

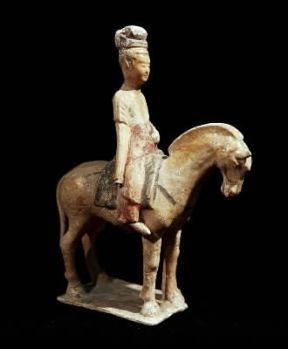

Ceramica. Statuetta cinese del periodo T'ang (Roma, Museo Nazionale d'Arte Orientale).

De Agostini Picture Library/G. Dagli Orti

Ceramica. Vaso cinese in porcellana del periodo Ching (Faenza, Museo Internazionale delle Ceramiche).

De Agostini Picture Library/G. Nimatallah

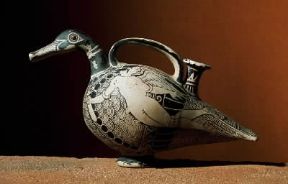

Ceramica. Brocca giapponese del periodo Jomon (Tokyo, Museo Nazionale).

Tokyo, Museo Nazionale

Ceramica. Vaso proveniente dalla necropoli del Dipylon (Atene, Museo Archeologico Nazionale).

De Agostini Picture Library/G. Nimatallah

Ceramica. Bucchero etrusco del sec. VII a.C. (Ferrara, Museo Nazionale).

De Agostini Picture Library/C. Bevilacqua

Ceramica. Piatto persiano di Gorgan in ceramica a lustro metallico (Teheran, Museo Archeologico).

De Agostini Picture Library/C. Bevilacqua

Ceramica. Piatto italiano del sec. XVI raffigurante Muzio Scevola davanti a Porsenna (Firenze, Museo Nazionale del Bargello).

De Agostini Picture Library/G. Nimatallah

Ceramica. Fiasca italiana da pellegrino decorata a grottesche del sec. XVI (Firenze, Museo Nazionale del Bargello).

De Agostini Picture Library/G. Nimatallah

Ceramica. Piatto italiano con stemma (Milano, Castello Sforzesco).

De Agostini Picture Library/A. Dagli Orti

Ceramica. Vaso danese del sec. XIX (Milano, Museo del Castello Sforzesco).

De Agostini Picture Library/A. Dagli Orti

Ceramica. Piatto con fiori della manifattura di Vienna (Vienna, Hofburg Sibelkammer).

De Agostini Picture Library/G. Nimatallah

Ceramica. Tre figure del Trionfo (Sèvres, Musée National de Céramique).

De Agostini Picture Library/G. Dagli Orti

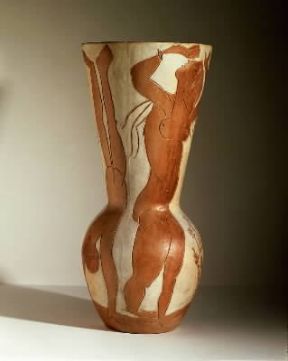

Ceramica. Vaso con danzatrici di Pablo Picasso (Parigi, Musée National d'Art Moderne).

Parigi, Musée National d'Art Moderne

Tecnologia: le materie prime

Le materie prime dell'industria ceramica si classificano in fondamentali (argille), secondarie (sgrassanti e fondenti) e complementari (rivestimenti e colori). Le argille presentano le caratteristiche della refrattarietà, in quanto hanno punti di fusione che giungono sino a 1770 ºC senza che avvenga la decomposizione, e della plasticità, dovuta alla loro natura colloidale che le rende facilmente plasmabili quando siano state imbibite d'acqua. Gli sgrassanti hanno il compito, mescolati all'argilla, di diminuirne la plasticità conferendo stabilità dimensionale al manufatto; in pratica si usa silice, che dà carattere acido all'impasto, e chamotte, ossia biscotto macinato, più pregiato, il quale non differenziandosi chimicamente dall'argilla ne mantiene inalterate le caratteristiche. I fondenti, essenzialmente feldspati, calcare, talco e dolomite, hanno il compito di diminuire la refrattarietà dell'argilla, e, reagendo con essa ad alta temperatura, di fornire manufatti compatti. I rivestimenti per ceramica sono vetri e come tali la loro composizione è ottenuta con miscele di silicati e borati di potassio, piombo, ecc., mentre i colori ceramici derivano solo da ossidi metallici dovendo resistere alle alte temperature di cottura.

Tecnologia: preparazione degli impasti

Questa fase della lavorazione, oltre a diversificarsi a seconda della natura del manufatto, è legata anche alla granulometria dei materiali, e quindi alla macinazione, necessaria al fine di contenere la porosità degli impasti che, se eccessiva, originerebbe durante la cottura difetti nei pezzi. A grandi linee, la lavorazione dell'argilla è fatta allo stato secco quando la successiva operazione di foggiatura prevede la lavorazione a secco (piastrelle, ecc.), allo stato di poltiglia per la foggiatura a colo (porcellane), allo stato plastico per manufatti di basso pregio (laterizi). L'argilla proveniente dalla cava è preventivamente frantumata in laminatoi sminuzzatori a denti, o, per materiali duri, in frantoi a mascelle, e quindi ulteriormente trattata in laminatoi a rulli raffinatori o in molazze sia a secco sia a umido a seconda della produzione; la granulometria ottenibile è dell'ordine dei 5 mm. La successiva fase di macinazione, fino a diametri molto piccoli (ca. 100 μ), si effettua in mulini a barre, a palle, a martelli, spesso a umido, quando si voglia ottenere una macinazione più omogenea e per manufatti di pregio, seguita da filtrazione in presse, se si vuole ottenere l'argilla allo stato plastico. Lo stadio della miscelazione dell'argilla con le materie secondarie e complementari, che a parte hanno subito un processo di macinazione simile, avviene a secco in apparecchiature cilindriche orizzontali munite di eliche controrotanti e a umido in recipienti verticali muniti di agitatore a pale dove prima è immessa l'argilla e poi gli altri ingredienti; nel caso vi fosse un eccesso d'acqua segue una filtrazione, spesso in filtri rotativi. Per produzioni fini si ricorre inoltre alla separazione magnetica di piccoli pezzi di ferro presenti nell'impasto per impedire colorazioni non desiderate durante la fase della cottura.

Tecnologia: foggiatura

Tra le varie tecniche usate, nella moderna industria risaltano l'estrusione, la calibratura al tornio, la pressatura, il colaggio. L'estrusione permette di ottenere a basso costo manufatti di scarso pregio che geometricamente rispondano all'avere un asse perpendicolare a una sezione fissa (per esempio un mattone). La lavorazione allo stato plastico prevede una percentuale d'acqua massima del 20% che viene aggiunta all'argilla nella prima parte dell'estrusore denominata bagnatore-mescolatore; una vite rotante trascina la massa in una camera, posta sotto vuoto, dove è asportata l'aria inglobata al fine di ottenere una pasta omogenea senza bolle, che arrecherebbero fratture nel manufatto durante la cottura. Una vite finale a profilo conico comprime infine l'impasto nella matrice per impartire la forma desiderata; una taglierina posta in linea all'estrusore taglia i pezzi alla lunghezza voluta. La calibratura al tornio si utilizza per quei manufatti che abbiano forme di solidi di rivoluzione (piatti, vasi, tazze). La lavorazione, anche essa allo stato plastico, prevede una percentuale di acqua nell'impasto del 30%. Lo stampo, solitamente in gesso, montato su un mandrino posto in rotazione dal tornio impartisce durante la preformatura la sagoma interna del manufatto, mentre un calibro metallico sagomato forma la parte esterna. Lo stampo è poi separato dal manufatto, essiccato dall'acqua imbibita e quindi rimesso in ciclo per lavorare un altro sbozzo. La pressatura, sia completamente a secco sia allo stato plastico, con l'acqua non eccedente il 12% dell'impasto, è applicata per la produzione di mattonelle di refrattario e di cermets data l'elevata compattezza richiesta da tali manufatti. L'impasto con cui si riempie lo stampo in acciaio duro è compresso da punzoni a pressione variante da 500 a 2000 atmosfere; la compressione avviene tramite due punzoni, uno al di sotto e l'altro al di sopra dello stampo per evitare differenze di densità nel pezzo formato. Quando la pressatura sia fatta totalmente a secco, all'impasto si aggiungono piccole percentuali di flussanti come paraffine e cere per diminuire l'attrito e favorire lo scorrimento dell'impasto durante la compressione. Il colaggio (o colatura), impiegato nella produzione di manufatti pregiati come le porcellane e per pezzi di grosse dimensioni (sanitari), richiede impasti allo stato fluido (barbottine), contenenti sino al 50% d'acqua, additivati con deflocculanti, come silicato di sodio, per impedire la sedimentazione delle particelle d'argilla, silice e feldspato. Gli stampi in gesso, riempiti di barbottina, assorbono l'eccesso d'acqua permettendo la formazione di uno strato inspessito d'impasto sulle pareti interne. Oggetti di forma complessa sono realizzati in diverse parti, poi unite con la stessa barbottina come collante (per esempio i manici delle tazze e dei vasi).

Tecnologia: essiccamento

Tale fase è sempre necessaria prima della cottura del pezzo foggiato in quanto una rapida evaporazione dell'acqua contenuta nel manufatto provocherebbe la formazione di cricche. Durante l'essiccamento dapprima perde acqua la parte esterna del pezzo creando una contrazione della pasta (ritiro), in seguito è la parte interna a perdere acqua con conseguente spostamento della stessa verso l'esterno, creando la porosità; in tale fase non si ha ulteriore contrazione poiché l'impasto è ormai allo stato secco ed è di fatto diminuita la mobilità delle particelle. Inoltre tali fenomeni variano a seconda della natura dell'argilla impiegata (la plasticità influenza l'andamento del ritiro) e della forma dell'oggetto che, se a diverso spessore, presenta a parità di tempo zone diversamente essiccate. Per i laterizi spesso l'essiccamento è realizzato per impilamento sopra gli stessi forni di cottura non richiedendo il manufatto grandi cure, mentre per gli altri prodotti si ricorre a essiccatori discontinui costituiti da camere ventilate ad aria calda o a essiccatori continui a tunnel in cui i manufatti percorrono su carrelli la galleria in controcorrente all'aria calda.

Tecnologia: cottura

Lo stadio della cottura trasforma l'impasto da incoerente in un insieme cementato attraverso reazioni chimiche che avvengono tra i componenti la massa. Innalzandosi la temperatura avvengono i seguenti fenomeni: fino a 100 ºC viene eliminata l'acqua ancora presente durante l'essiccamento; a 250 ºC la silice passa a un nuovo stato allotropico (cristobalite) con conseguente aumento di volume; tra 450-600 ºC si ha la decomposizione dell'argilla in ossidi liberi con liberazione dell'acqua di combinazione e conseguente diminuzione di volume; a 575 ºC variazione allotropica di quarzo β in quarzo α, con diminuzione di volume; tra 800-1000 ºC decomposizione del calcare con emissione di anidride carbonica; tra 800-1050 ºC fusione del feldspato con formazione di una massa vetrosa che cementa la pasta e formazione di un composto, mullite (a 1050 ºC), che impartisce al pezzo la resistenza meccanica. L'insieme delle trasformazioni citate è inoltre connesso con l'atmosfera del forno, ossia lo stato riducente od ossidante dell'ambiente di cottura che influisce sulle reazioni chimiche. Di fatto quindi per ogni tipo di forno e di oggetto prodotto esiste uno specifico andamento della temperatura in funzione del tempo sia durante la fase di riscaldamento sia in quella di raffreddamento. La fase di riscaldamento generalmente si può definire lenta fino a 200 ºC, veloce tra 200 e 500 ºC, lenta tra 500 e 700 ºC, veloce fino alla temperatura prevista per la cottura, costante alla temperatura di cottura per un tempo determinato dallo spessore dei manufatti; il raffreddamento è invece veloce sino a 750 ºC, lento fino a 500 ºC, veloce sino a 250 ºC, lento sino a estrazione dei pezzi dal forno. Tali complesse operazioni sono guidate manualmente nei forni per produzioni artistiche, mentre per produzioni industriali si usano forni intermittenti o continui programmati e automatizzati.

Tecnologia: rivestimenti

Applicati ai manufatti per nascondere il colore della pasta, eliminarne la porosità e impartire un aspetto estetico gradevole, i rivestimenti differiscono a seconda del manufatto a cui sono applicati, distinguendosi in: coperta, rivestimento trasparente per porcellane caratterizzate da alte percentuali in allumina, fondente alla stessa temperatura di cottura dell'impasto per cui si effettua una sola infornatura; ingobbio, rivestimento bianco non trasparente applicato al biscotto delle faenze, a base di impasto argilloso, bassofondente; vetrina o vernice, rivestimento trasparente per faenze e terraglie, a base boro-alcalina o piombifera, fondente a bassa temperatura, applicato al biscotto (la varietà piombifera per maioliche prende il nome di cristallina); smalto, rivestimento non trasparente anche colorato, a base stannifera o piombifera, bassofondente per faenze; salato, rivestimento lucido semitrasparente, a base di ossido di sodio, per grès. A eccezione delle coperte, i cui componenti insolubili in acqua sono applicati dopo una semplice macinazione e miscelazione dei componenti, tutti gli altri rivestimenti, contenendo componenti solubili in acqua (borace, sali di sodio e potassio), seguono un preventivo processo di fusione (fritta) dei componenti il rivestimento per ottenere un complesso vetroso omogeneo, poi macinato al fine di avere una granulometria sufficientemente ridotta per essere applicata al manufatto in modo uniforme. Nella composizione dei rivestimenti, particolare attenzione deve essere rivolta alla contrazione che essi avranno durante la fase di raffreddamento dopo cottura; infatti se lo strato di rivestimento avrà un ritiro diverso da quello del biscotto, si verificheranno i difetti superficiali noti come scagliature o cavillature. Le tecniche di applicazione dei rivestimenti ricorrono all'immersione degli oggetti in bagni acquosi per smalti, ingobbi e coperte, all'aspersione per smalti, specie nella produzione di piastrelle, alla spruzzatura per cristalline e smalti, alla salatura per i grès, alla pennellatura per oggetti d'arte.

Tecnologia: decorazioni

L'ultima fase del processo di produzione della ceramica, almeno relativamente a manufatti di pregio, comporta l'applicazione di disegni colorati ai pezzi già cotti e rivestiti; il fondo colorato uniforme si ricava invece per miscelazione degli ossidi coloranti direttamente nell'impasto di rivestimento. Le materie prime coloranti sono sempre ossidi utilizzati sotto forma di sali per avere stabilità cromatica alle alte temperature di cottura. I metodi di applicazione, oltre quelli a mano per prodotti artistici, consistono in decalcomanie, timbri, spruzzatura con maschere, stampa.

Arte: preistoria

Una prima fase del Neolitico, sviluppatasi (ca. 9000 a. C.) nella zona del Vicino Oriente compresa tra il delta del Nilo e il Golfo Persico, viene detta preceramica, in quanto pare non fosse ancora stata realizzata alcuna produzione vascolare ceramica e i recipienti erano costituiti da panieri a intreccio di fibre vegetali o fabbricati in legno e in pietra. La fabbricazione di prodotti fittili ebbe luogo in seguito alla scoperta, forse fortuita, della proprietà che poteva assumere l'argilla sotto l'azione del calore. È probabile che i primi prodotti ceramici siano stati alcune statuette antropomorfe e zoomorfe di destinazione rituale, cui fece seguito la vera fabbricazione di recipienti atti alla raccolta dell'acqua, alla cottura dei cibi e alla conservazione dei semi e delle derrate. Ottenuto l'impasto a base di argilla più o meno depurata, alla quale talvolta si aggiungevano opportuni sgrassanti, si procedeva alla fabbricazione del vaso, dapprima con la tecnica a cercine, appoggiando l'impasto su una stuoia o su una base che divenne poi un piatto rotante e, nell'avanzata Età del Ferro, il tornio a volano. Per la cottura si usarono inizialmente semplici fosse, sostituite più tardi da vere camere di cottura o fornaci. I prodotti fittili possono costituire elementi caratteristici per ogni aspetto culturale a delimitazione spaziale e cronologica. § Ceramiche a bande, prodotti fittili che caratterizzano una cultura delle fasi antica e media del Neolitico europeo. Deve la denominazione ai motivi decorativi dei recipienti che sono ad arco o spiraliformi nella fase arcaica mentre nella fase più recente si presentano per lo più a fasce o bande incise, che si susseguono ad angoli. L'industria litica è spesso di tipologia paleolitica. Le accette levigate sono a sezione asimmetrica.

Arte: caratteri e sviluppi

La tecnica della ceramica è diffusa quasi universalmente tra i popoli coltivatori, meno comune tra i pastori nomadi e assente in alcuni gruppi a economia parassitaria. La mancanza della ceramica in alcune parti del mondo come la Polinesia può essere spiegata solo con la difficoltà a reperire in quelle zone la materia prima necessaria. Il materiale usato è l'argilla impastata con acqua e talora corretta con sostanze sgrassanti (sabbia, paglia triturata, polvere di carbone, ecc.) che rendono l'impasto compatto e omogeneo, tale da poter essere usato anche senza cottura. Si possono distinguere tre sistemi di lavorazione: secondo il metodo più antico si scava e si modella un blocco d'argilla con le mani o con l'ausilio di una spatola; oppure l'argilla è applicata internamente o esternamente a un recipiente di altro materiale (canna, legno, intreccio), sistema probabilmente assai diffuso nel passato finché non nacque la ceramica dall'osservazione di ciò che accadeva all'argilla esposta al fuoco; e infine il metodo detto " a colombino"” per cui si sovrappongono a spirale dei rotoli di argilla che poi vengono plasmati con le mani o con una spatola fino a ottenere la forma voluta. La decorazione rappresenta la parte finale della lavorazione della ceramica e può essere incisa, dipinta, modellata o in applique. Quasi completamente sconosciuto è l'uso del tornio e di un vero e proprio forno, mentre più diffuso è l'uso dello stampo. § L'evoluzione dei metodi di lavorazione comportò l'elaborazione di nuove e sempre più perfezionate tecniche e la sperimentazione di nuove sostanze, i cui prodotti determinarono in seno alla ceramica tutta una classificazione intesa a distinguere le diverse tecniche (terracotta, porcellana, terraglia, faenza, grès). Alla finalità pratica dei primi prodotti in ceramica (vasellame soprattutto) s'unì presto quella di abbellimento, espressa sia nella forma plastica sia nella composizione decorativa, la cui particolarità costituisce una documentazione fondamentale per lo studio delle diverse civiltà che l'hanno caratterizzata. Importante per lo sviluppo delle tecniche di lavorazione della ceramica fu l'introduzione del tornio, avvenuta nella cultura Yangshao (V-IV millennio a. C.) e poi diffusasi rapidamente nelle altre culture, quali Tawenkou (V-IV millennio a. C.) e Lungshan (III-II millennio a. C.), con una produzione di vasi, ciotole, brocche perfettamente modellate e decorate con i più vari motivi geometrici. Il tornio fu introdotto nel Vicino e Medio Oriente tra la fine del III e l'inizio del II millennio a. C.

Arte: Estremo Oriente

Tra le antiche civiltà, quella cinese appare la più precoce nell'elaborazione delle tecniche ceramiche: reperti di inizi di ceramica invetriata sono stati rinvenuti nell'ultima capitale dei Shang (sec. XIV-XI a. C.). Vasellame interamente invetriato (prodotto soprattutto dalle fornaci del Chekiang) è molto diffuso nella Cina Han (sec. III a. C.). Verso i primi due secoli dell'era cristiana si diffonde in Cina, tramite i contatti col mondo mediterraneo attraverso l'Asia centrale e la Persia, l'uso dell'invetriatura a piombo. Prodotto tipico del periodo T'ang(sec. VII-X) è la porcellana bianca (Hsing-yao), esportata anche nel Medio Oriente. Nel periodo successivo (sec. XII) la dinastia Sung crea la prima manifattura imperiale, i cui prodotti (ceramica a invetriatura verde, nera e azzurra) erano a uso esclusivo della corte. Durante l'occupazione mongola (sec. XIII-XIV) viene introdotto in Cina il minerale di cobalto (blu maomettano) e la decorazione pittorica viene eseguita sotto l'invetriatura. In quest'epoca nasce la porcellana “bianca e blu”, che si sviluppa durante il successivo periodo Ming (1368-1644) ed è resa nota in Occidente nei sec. XVI-XVII. Poco più tardi giunge in Europa la famosa porcellana smaltata a colori diversi, le cosiddette famiglie “verde”, “nera”, “rosa”. § Per apporti di artigiani cinesi e coreani le tecniche della ceramica furono introdotte in Giappone, che vantava una tradizione locale nelle culture preistoriche della cosiddetta ceramica Jōmon(che giunge fino al sec. II a. C.) e di quella più evoluta Yayoi, i cui caratteri si prolungano fino al sec. V d. C. Nella storia della ceramica giapponese famosi furono i prodotti di Seto e Karatsu.

Arte: Grecia e Roma

L'antica Grecia ereditò la tecnica della ceramica dalla civiltà minoico-micenea. L'uso del tornio, riscontrabile in alcune ceramiche dell'Età del Bronzo recente dell'Italia meridionale e delle isole, deriva probabilmente dagli intensi contatti di queste regioni con le genti egee. Alla fantasia e varietà decorativa dei vasi cretesi e micenei si sostituì, tra il sec. X e il VII a. C., un severo stile geometrico che trovò la sua più alta espressione ad Atene nella decorazione dei vasi detti “del Dipylon ”. Nel corso del sec. VII a. C. accanto allo stile geometrico si diffuse quello figurato. Vere e proprie scene narrative ornano i vasi detti protoattici, mentre da Corinto si diffonde la ceramica detta protocorinzia con piccoli vasi dalla raffinata decorazione geometrica e figurata. Altre fabbriche si svilupparono a Rodi, a Creta, nelle Cicladi; lo stile prevalente era quello orientalizzante con decorazione zoomorfa. Nel sec. VI a. C. Atene dominava i mercati con i suoi vasi a figure nere su fondo rosso, mentre continuava la produzione corinzia e nuove fabbriche sorgevano in Etruria, a Calcide, a Sparta. Tra il sec. VI e il V a. C. nacque la tecnica della decorazione a figure rosse, che segnò il trionfo della produzione di Atene e la decadenza delle altre fabbriche. Alla tecnica delle figure rosse si affiancò quella delle figure policrome su fondo bianco. Fabbriche di vasi a figure rosse sorsero intorno al 430 a. C. anche in Magna Grecia. Nel sec. IV a. C. la ceramica attica decadde, anche se altre fabbriche locali sorsero in Beozia, Etruria, Magna Grecia e Sicilia. Per tutta l'età ellenistica scomparve la ceramica figurata, sostituita da quella a rilievo spesso policromo o a semplice vernice nera. In età augustea si diffuse la caratteristica ceramica “aretina”, dalla superficie rosso brillante, spesso con decorazioni a rilievo. In Occidente, ad essa si sostituì una ceramica simile, detta “terra sigillata”, di produzione africana, che rimase in uso fino al termine dell'impero.

Arte: America precolombiana

Nell'America Settentrionale solo due aree si distinsero per la loro produzione fittile di indiscusso valore artistico: il Sud-Est (cultura dei mounds), e il Sud-Ovest (culture Anasazi, Hohokam e Mogollón). Ma le produzioni ceramiche più importanti provengono dall'area della Mesoamerica, da cui si dipartirono direttrici di influenza verso l'America Centrale, e che ha lasciato alte testimonianze di quest'arte secolare, e dall'area andina, anch'essa celebre per i suoi numerosi e raffinati stili fittili, che si diffusero anche in aree culturali assai lontane.

Arte: mondo islamico

Nell'arte musulmana la ceramica costituisce uno dei capitoli più illustri, raggiungendo in quasi tutto l'immenso territorio dell'Islam un elevato livello artistico, per originalità tecniche (ingobbio, smalto cosiddetto stannifero o maiolica, lustro, ecc.) e raffinatezza di decorazione. La sua fioritura ebbe inizio sin dal sec. VIII; infatti in territorio siro-giordano è stata trovata molta ceramica omayyade, non invetriata, ma con decorazione dipinta; in parte di tradizione bizantina. Molto ricca la produzione mesopotamica soprattutto dal sec. IX. Tra i tipi più interessanti, venuti alla luce dagli scavi di Samarra, figurano una serie di oggetti con decorazione in blu e/o verde su smalto cosiddetto stannifero, e anche screziata o a macchie, in verde, giallo e bruno (motivi epigrafici in monocromia in bruno su bianco), nonché numerosi esemplari a lustro metallico le cui decorazioni consistono per lo più in motivi vegetali, estremamente stilizzati, o epigrafici. Ma le migliori produzioni si ebbero nella Persia orientale nei sec. IX-X, ad Afrāsyāb e Nishāpūr, con un'originale serie di esemplari contraddistinta da vigorosi saggi epigrafici o da vivaci policromie usate in complesse decorazioni comprendenti elementi geometrici, pseudo-epigrafici, floreali, animali e persino figure umane; l'innovazione tecnica di questa ceramica consisteva nell'uso decorativo di argille liquide colorate. Successivamente, nella Persia occidentale fiorirono i centri di Rayy e, soprattutto, di Kāshān, che nei sec. XIII-XIV fu il più importante della ceramica persiana nel periodo della sua massima perfezione. Caratteristico della produzione di Kāshān è l'elegante e suggestivo contrasto tra il colore dominante blu-turchese e il lustro oro, mentre le pitture raggiungono un alto grado di raffinatezza nelle originali tipologie mina'i, lajvardina e laqabi (quest'ultimo, peraltro, prodotto nei sec. XII-XIII anche in Mesopotamia). Una specialità di Kāshān furono le mattonelle per decorazione parietale, dipinte in blu e lustro, a volte con disegno a rilievo (kashi). A cominciare dalla fine del sec. XIV anche la Turchia, sotto gli Ottomani, divenne un importante centro di produzione ceramica, con le rinomate fabbriche di İznik (Nicea), a partire dal sec. XV, e di Kütahya, famose per la ricca gamma di colori (di İznik tipico un rosso brillante steso in rilievo, il cosiddetto “bolo armeno”) e i vivaci motivi floreali seminaturalistici (garofani, tulipani, peonie, ecc.). Le tipologie ottomane sono convenzionalmente distinte in quattro stili: “Abramo di Kütahya”, “Damasco”, “rodio” e “Corno d'Oro”, quest'ultimo caratterizzato da un motivo calligrafico a volute. Nelle costruzioni si fece larghissimo uso di mattonelle decorative in Persia come in Anatolia (vedi Ottomani e Safavidi). Anche nell'Occidente islamico (Egitto e Spagna) si ebbero centri di notevole valore. Dal Fustat (Egitto) di età fatimita (sec. X-XII) proviene una bellissima serie di ceramiche a lustro, spesso anche incise, nel cui repertorio decorativo trovano insolitamente largo posto figure umane, in contrasto con i canoni tradizionali dell'estetica islamica, ma di influsso copto-ellenistico. La Spagna era rinomata per le fabbriche di Málaga (sec. XIII-XV), dove venivano prodotti i famosi grandi vasi a lustro, con anse a forma di ali, nella tipologia detta “Alhambra” in seguito al ritrovamento di questi tipi di vasi nel famoso palazzo di Granada. Manises, nel sec. XV, ne raccolse l'eredità, mentre a Paterna (sec. XIV-XV) si continuò la tradizione della ceramica verde e bruna dell'età califfale. Anche in Spagna s'impiegò la ceramica nella decorazione architettonica, con l'uso di azulejos (mattonelle) disposti per lo più in composizioni geometriche (ornati a stella), i cui esempi più eleganti sono documentati sulle pareti dell'Alhambra e di altri palazzi d'Andalusia.

Arte: Europa

Durante l'alto Medioevo fino al sec. XIII la produzione della ceramica era costituita da mattonelle decorative per pavimenti e pareti di chiese e da vasellame di uso comune in terracotta ricoperta di vernice piombifera d'origine orientale. Poiché la vetrina piombifera era trasparente e lasciava vedere il colore rossiccio dell'argilla, con una tecnica già nota ai vasai romani e bizantini (i cui ritrovamenti si riferiscono soprattutto alla zona di Costantinopoli), prima dell'invetriatura, si procedeva al rivestimento del biscotto con terra bianca detta ingobbio; su questa superficie si conduceva la decorazione graffita o dipinta. Il manufatto ottenuto con tale procedimento era chiamato mezzamaiolica o bianchetto. La tecnica islamica dello smalto cosiddetto stannifero dalla Spagna moresca si diffuse in Italia (sec. XV), dove raggiunse il suo massimo sviluppo. L'ossido di stagno aggiunto allo smalto piombifero conferisce alla ceramica il colore bianco opaco, assolvendo la duplice funzione della vernice piombifera e dell'ingobbio. Il termine maiolica è applicato ai prodotti di questa tecnica, che ha fatto assurgere a importanza internazionale l'arte ceramica italiana del Rinascimento, attraverso il fiorire di numerose scuole che irradiarono i caratteri delle diverse tradizioni in tutta Europa. Sino alla fine del penultimo quarto del sec. XV la decorazione della maiolica era stata sensibilmente influenzata dalla corrente ispano-moresca. Questo periodo si fa corrispondere al cosiddetto “stile severo”, comprendente varie categorie: la “famiglia verde”, che deriva il nome dal colore verde-bruno predominante; la “famiglia a zaffera in rilievo”, che prende il nome dallo spesso smalto cobalto cupo (dal persiano el-safra, cobalto); la “famiglia italo-moresca”, caratterizzata dall'aggiunta di gialli e turchini al verde di base; la “famiglia a palmette e rosette persiana” (motivi di origine orientale). La “famiglia floreale-gotica”, con motivi a penna di pavone e ricchi ornati vegetali di gusto gotico, si affermò alla fine del secolo soprattutto nelle officine di Faenza. Fu ancora da questo importante centro che all'inizio del sec. XVI si diffusero tendenze innovatrici, le quali, svincolandosi dagli schemi del gusto stilizzante, trassero ispirazione dalla grande pittura per creare scene figurate campeggianti su tutta la superficie dell'oggetto ceramico. Nacque così “il primo istoriato”, stile caratterizzato da figurazioni rinascimentali racchiuse da ornati “a grottesche”. A esso fece seguito “il secondo istoriato” o “stile bello” con vivaci storie policrome di tipo narrativo e ornati “alla raffaellesca”; si distinsero i centri di Deruta, Urbino, Casteldurante, Pesaro, Gubbio (dove da Giorgio Andreoli fu introdotto il lustro). Dopo lo “stile fiorito”, l'ultimo stadio dell'istoriato che va dal 1525 al 1550, a Faenza venne elaborato un nuovo tipo di ornato sobrio, schizzato alla brava su ampie superfici di smalto bianco con una tecnica definita “a compendiario”. Questo gusto influenzò notevolmente la scuola savonese del sec. XVII che diede vita a una decorazione minuta e linearistica, nota con il nome di “stile calligrafico”. In Francia verso la metà del sec. XVI incominciarono a delinearsi modi autonomi nella produzione di Bernard Palissy e in quella di Saint-Porchaire, che creò un tipo di decorazione simmetrica e precisa. Nel sec. XVII a Nevers si sviluppò lo stile detto “franco-nivernese” con soggetti tratti dalle pitture e dalle incisioni francesi coeve; parallelamente si svolgeva il fenomeno della “cineseria”. Rouen creò un gusto inconfondibile: la decorazione en broderie, che presenta per l'appunto motivi minuti come un ricamo, e in epoca neoclassica introdusse il motivo del festone. A Moustiers nacque il decoro à la Bérain, ispirato alla grottesca di tradizione italiana ma spogliato di ogni elemento realistico e ridotto a un arabesco composto con perfetto equilibrio. Nel sec. XVIII la tecnica della cottura a piccolo fuoco consentì una scelta più varia di colori e un'esecuzione più accurata; dalla metà del secolo in poi proruppero le forme ondulate ed eleganti della rocaille. L'eco dell'arte italiana si avverte anche in Spagna agli inizi del sec. XVII nella produzione di Talavera, il cui stile è detto “italo-fiammingo”. Motivi italianizzanti giunsero anche nei Paesi Bassi. Le manifatture di Delft scoprirono ben presto nuovi valori pittorici, caratterizzati da una perizia quasi miniaturistica e da un sobrio cromatismo. L'Inghilterra praticò un genere particolarissimo di maiolica, lo slip ware, che mantenne inalterati i suoi caratteri d'arte popolare dal sec. XVII sino a tutto il XIX. La maiolica tedesca restò invece legata ai tipi plastici e decorativi francesi; nel sec. XVI la produzione ceramica tipica di questo Paese è piuttosto quella dei grès renani. Sul finire del sec. XVI tutti gli sforzi dei ceramisti europei erano tesi nel tentativo di fabbricare una porcellana simile a quella cinese. Intorno al 1575 nel forno impiantato dal granduca Francesco I a Firenze si riuscì a ottenere una pseudo-porcellana di pasta tenera: la cosiddetta “porcellana dei Medici”, la cui ricetta prescriveva argilla bianca di Vicenza e materiale vetroso misto di sabbia e di derivati dal cristallo di rocca. Nel corso del sec. XVII ulteriori ricerche furono condotte in Francia: noti sono gli esperimenti fatti da Poterat a Rouen e più tardi da Chicaneau a Saint-Cloud; in breve tempo fiorirono manifatture specializzate nella produzione di porcellana a pasta tenera. In Inghilterra vennero elaborati tre tipi di porcellane di pasta tenera: la bone china a base di ceneri d'ossa, utilizzata nel centro di Bow; la soapstone china composta con selce calcinata e pietra saponaria, adottata da Bristol, Caughley e Worcester; e infine un'argilla bianca con aggiunta di marzacotto, usata dalle manifatture di Derby, Chelsea e Longton Hall. Il merito della scoperta della porcellana feldspatica a pasta dura spetta però alla Germania. Nel 1707 l'alchimista Böttger trovò la composizione della terra misteriosa che fece assurgere il nome di Meissen alle più alte vette della storia della ceramica. La moda della porcellana si diffuse nell'ambito della nobiltà: tra re e principi protettori o possessori di manifatture si accese un'ambiziosa gara per conquistare il primato nella produzione europea. Fu un periodo dominato da rivalità, da fughe di maestranze da una fabbrica all'altra, da sanzioni severissime previste nei confronti di coloro che, a conoscenza dei processi di fabbricazione, si fossero lasciati sfuggire il segreto. Nonostante tutte le precauzioni prese, due ceramisti tedeschi riuscirono a trafugare a Venezia non solo la formula ma persino il caolino di Aue utilizzato dalla manifattura del Vezzi per fabbricare le sue porcellane. Anche in Francia, e precisamente a Sèvres, verso la metà del secolo si cominciò a produrre una porcellana di pasta dura detta porcelaine royale, attingendo il caolino dai giacimenti del Limosino. Quasi contemporaneamente l'Inghilterra produceva, nei centri di Plymouth e Bristol, una porcellana dura composta di caolino e rocce feldspatiche ricavate dalle cave della Cornovaglia. Un nuovo tipo di pasta dura, la stone china (caolino, roccia feldspatica e ceneri d'ossa), venne elaborato da Spode alla fine del secolo. Ma il vanto dell'arte ceramica inglese è la creazione della terraglia color crema ottenuta dai vasai dello Staffordshire e propagata dai celebri ceramisti Thomas Whieldon e Josiah Wedgwood. Verso la fine del sec. XVIII questa innovazione, imitata con entusiasmo da molte manifatture europee, determinò il declino della maiolica. Dopo la produzione eclettica dell'Ottocento, la ceramica europea del sec. XX ha trovato fecondi stimoli di rinascita nei vari indirizzi dei movimenti artistici d'avanguardia. Grazie all'apporto dei maggiori artisti moderni (da Picasso e Braque ad Arturo Martini, da Antonio Gaudí e Matisse a Lucio Fontana e Leoncillo, solo per accennare a qualche nome) la ceramica ha trovato nuove e infinite possibilità espressive per originalità di soluzioni formali e compositive.

Bibliografia

Per la tecnologia industriale

F. H. Norton, Elements of Ceramics, Reading, Mass., 1957; W. D. Kinzery, Introduction to Ceramics, New York, 1960; Gordon, Breach, Physics and Chemistry of Ceramics, New York, 1963; E. Facincani, Tecnologia ceramica, Faenza, 1986.

Per la preistoria

A. M. Radmilli e Altri, Piccola guida della preistoria italiana, Firenze, 1962; G. Guerreschi, Tecnologia e decorazione della ceramica pre e protostorica, vol. IX, Varese, 1967-69; L. Todisco, Ceramica neolitica nel museo di Bisceglie, Bari, 1980.

Per l'Islam e l'Estremo Oriente

A. Lane, Early Islamic Pottery: Mesopotamia, Egypt and Persia, Londra, 1947; idem, Later Islamic Pottery: Persia, Syria, Egypt, Turkey, Londra, 1957; E. Atil, Ceramics from the World of Islam, Washington D. C., 1975; H. Philon, Early Islamic Ceramics: Ninth to Late Twelfth Centuries, Londra, 1980; F. Ayers, P.-D. Tamburello, La ceramique d'Extreme-Orient, Parigi, 1984; G. Fehervàri, La ceramica islamica, Milano, 1985.

Per la Grecia e Roma

J. D. Beazley, Attic Red-Figure Vase-Painting, Oxford, 1942; idem, Etruscan Vase-Painting, Oxford, 1947; idem, Attic Black Figure Vase Painters, Oxford, 1956; P. E. Arias, Mille anni di ceramica greca, Firenze, 1962; idem, Storia della ceramica di età arcaica, classica ed ellenistica, in “Enciclopedia Classica”, sez. III, vol. XI, Torino, 1963; A. D. Trendall, The Red-Figures Vases of Lucania, Campania and Sicily, Oxford, 1967; J. N. Coldstream, Greek Geometric Pottery, Londra, 1968; A. M. Bisi, La ceramica punica, Napoli, 1970; N. Cuomo di Caprio, La ceramica in archeologia. Antiche tecniche di lavorazione e moderni metodi d'indagine, Roma, 1985.

Per l'America precolombiana

W. C. Bennet, Ancient Art of the Andes, New York, 1954; W. Krickeberg, Civiltà dell'antico Messico, San Casciano Val di Pesa, 1956; M. Covarrubias, Indian Art of Mexico and Central America, New York, 1957; B. J. Meggers, Ecuador, Londra, 1966; O. Klein, La ceramica mochica. Caracteres estilisticos y conceptos, Valparaiso, 1967; R. Perejras, Pottery of Peru, Lima, 1981.

Per l'Europa

W. B. Honey, European Ceramic Art, from the End of the Middle Ages to about 1815, 2 voll., Londra, 1953; W. J. P. Cusion, B. Honey, Handbook of Pottery and Porcelain, Londra, 1956; G. Savage, Pottery through the Ages, Londra, 1959; R. G. Haggar, The Concise Encyclopedia of Continental Pottery and Porcelain, Londra, 1960; M. Macdonald Taylor, A Dictionary of Marks, New York, 1962; L. De Mauri, L'amatore di maioliche e porcellane, Milano, 1969; R. J. Charleston, Ceramica nei secoli, Milano, 1970; G. Aliprandi, M. Milanese, La ceramica in Europa, Genova, 1986.